Microcut Honing System: Höchste Präzision, einfach beherrschbar

Das spezifisch für kleinere Bohrungen entwickelte Microcut Honing System garantiert Formgenauigkeit, Oberflächengüte und Masshaltigkeit auf höchstem Niveau auch in der Serienproduktion.

Unsere Hontechnologie weist prinzipbedingte technische und wirtschaftliche Vorteile gegenüber etablierten Verfahren wie Innenrundschleifen und Langhubhonen auf.

Insbesondere bei Bohrungen kleiner Ø 2 mm, wo konventionelle Verfahren wie Honen und Innenrundschleifen systembedingt an Ihre Grenzen stossen, liefert unser Verfahren bis anhin unerreichte Resultate.

Mit unseren für das Honen entwickelten einzigartigen innovativen Bearbeitungswerkzeugen und der intelligenten, kraftsensitiven Steuerung des Bearbeitungsprozesses, bieten wir ein einfach beherrschbares und robustes Verfahren mit minimalster Streuung an.

Die eigentliche Zerspanung erfolgt mittels galvanisch gebundenem Diamant- oder CBN-Korn (undefinierte Schneide).

Unser System eignet sich für Durchgangsbohrungen.

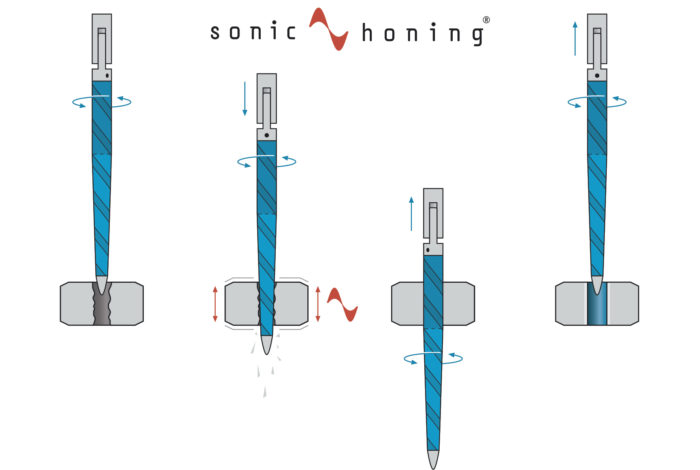

sonic-honing Technologie: Höchste Präzision UND Produktivität

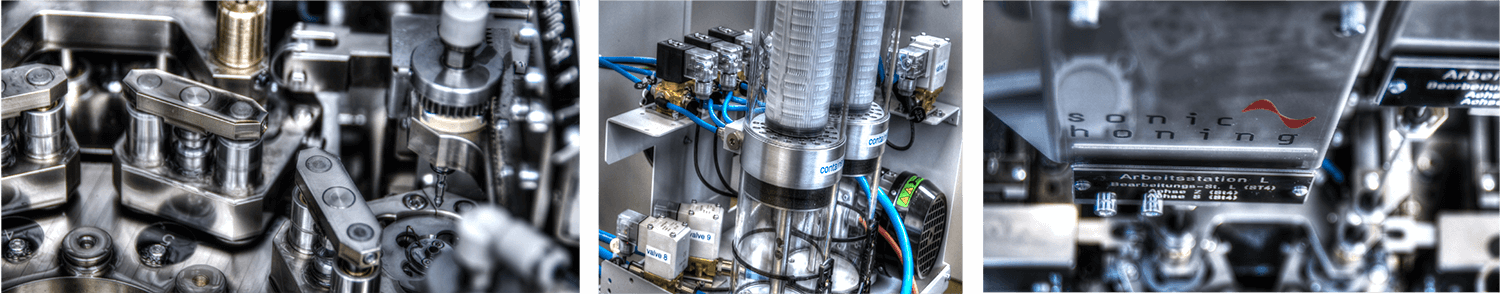

Die sonic-honing Technologie baut auf dem Microcut Honing System auf und eignet sich für spezifische Anwendungen.

Wir kombinieren die adaptive Vorschubsteuerung* des Werkzeuges mit einem Schnellhub des Werkstücks im Schallbereich. Dadurch erreichen wir eine massive Reduktion der Zykluszeit, eine längere Werkzeugstandzeit und feinere Oberflächen bei gleicher Korngrösse.

*Adaptive Vorschubsteuerung: Der Vorschub des Werkzeuges wird in Abhängigkeit des anliegenden Drehmoments geregelt.

Die Kontrolle und Auswertung des Prozesses wird über eine hochsensible Kraftsteuerung bewerkstelligt und kann beispielsweise folgendes erkennen und auslösen:

Werkstück Spanntechnologie: Ein Schlüsselfaktor

Bei schwierigen, beispielsweise dünnwandigen und kleinen Bauteilen, stellt die Werkstück Spanntechnologie ein wesentlicher Erfolgsfaktor zur Erreichung einer hohen Formqualität und der Automatisierbarkeit dar. Microcut kann diverse entsprechende Systeme anbieten.

MICROCUT FAKTEN

SCHNELLHUB FREQUENZ

SCHNELLHUB AMPLITUDE

WERKZEUG DREHZAHL

WERKZEUG LÄNGE (bekornt)

Microcut Honing System: Die wichtigsten Vorteile

Vorteile

Form:

Beim Honen gilt höchste Präzision und Prozessfähigkeit hinsichtlich Form wie Rundheit, Parallelität, Geradheit und Zylindrizität auch bei unterbrochenen Bohrungen oder Werkstücken mit Querbohrungen.

Durchmesser:

Oberfläche:

Sehr gute und reproduzierbare Oberflächen in der Bohrung

Prozesskontrolle:

Warum

Vorteile

Sehr kurze Bearbeitungszeiten

Warum

Vorteile

Robuster Prozess auch bei Durchmessern der Bohrung kleiner 1 mm

Warum

Vorteile

Minimale Systemkomplexität

Warum

Vorteile

Verschiedene skalierbare Automatisierungsmöglichkeiten und einfaches Zusammenführen mit externen Automatisierungslösungen

Warum

Vorteile

Geringer Platzbedarf:

Höchste Produktionskapazität auf engstem Raum

Geringer Energiebedarf:

Warum

Microcut Honing System: Erreichbare Werte

| Kriterium | Erreichbare Werte mit dem Microcut Honing System |

| Durchmesserbereich | ab 0.015 mm loses Korn | ab 0.25 mm – 8 mm gebundenes Korn |

| Durchmessertoleranz | +/- 0.5 µm |

| Bohrungslänge zu Bohrungsdurchmesser | ca. 0.5 bis 200 x D |

| Rundheit | < 0.2 µm |

| Zylindrizität | < 0.4 µm |

| Parallelität | < 0.4 µm |

| Oberflächengüte | Rz < 1 µm mit gebundenem Korn |

| Zykluszeit | Abhängig von Material, Aufmass, Bohrungslänge usw., typischerweise ab 10s |

| Teile Geometrien | Rotations- und nichtrotations-symmetrisch |

| Materialien | PKD, Saphir, Keramik, Hartmetall, Stahl hart / weich, pulvermetallurgischer Stahl, div. Metall-Legierungen…. |