Microcut Honing System: Höchste Präzision, einfach beherrschbar

Das spezifisch für kleinere Bohrungen (< 8 mm) entwickelte Microcut Honing System garantiert Formgenauigkeit, Oberflächengüte und Masshaltigkeit auf höchstem Niveau - auch in der Serienproduktion.

Checkliste für Microcut Honing System

Die Microcut Ltd. baut individuelle Maschinen nach Anforderung oder übernimmt Honarbeiten im Auftrag.

Wieso arbeitet das Microcut Honing System so prozesssicher?

Prozess und Werkzeug

Die Formgenauigkeit (Zylinderform) stellt sich automatisch, prozessbedingt ohne Messsteuerung ein. Der Enddurchmesser wird durch das einteilige Werkzeug bestimmt.

Die einteiligen und somit maximal steifen Werkzeuge mit präzisem abgerichtetem Mass, definieren den Enddurchmesser praktisch unabhängig von den Umgebungsbedingungen, wie beispielsweise die Temperatur. Es kann kein „Ausweichen“ des Werkzeuges in die Querbohrung aufgrund einer Änderung der Flächenpressung zwischen Werkstück und Werkzeug stattfinden. Mit dem im Durchmesser steifen Werkzeug kann durch die Bohrung „gefahren“ werden und man erreicht ausserordentlich gute Zylinderformen. Beim Innenschleifen und konventionellen Honen beeinflussen die beiden Hub- Umkehrpunkte die Zylinderform massgeblich. Diese müssen permanent überwacht und angepasst werden. Es kann auch ein relativ grosses Aufmass abgetragen werden (konischer Werkzeugabschnitt) und der Verschleiss pro Teil ist minimal (zylindrischer Werkzeugabschnitt). Bedingt durch das einlagig beschichtete Werkzeug treten keine spontanen Veränderungen auf (z.B. Kornausbruch).

Maschine

Der Vorschub des Werkzeuges erfolgt kraftkontrolliert. So wird beispielsweise eine elastische Aufweitung eines dünnwandigen Bauteils vermieden. Das Werkzeug wird nicht unter- oder überfordert und unproduktives „Luftschleifen“ wird dadurch vermieden. Zu kleine oder zu grosse Rohbohrungsdurchmesser werden erkannt und können abgefangen sowie Werkzeugbrüche verhindert werden.

Die Werkstückaufnahme stellt eine wichtige Komponente dar. Das Werkstück darf beim Fixieren nicht verformt werden und die Werkstücklage wird in der Regel durch die Werkzeugachse bestimmt.

Microcut Honing - Abgrenzung zu anderen Verfahren:

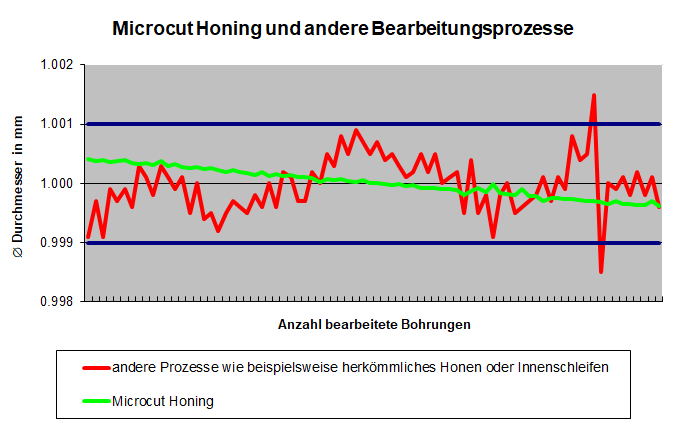

Eine zentrale Eigenschaft des Microcut Honing Systems ist die minimale Streuung der Bearbeitungsresultate, sodass keine Teile aufgrund einer Streuung ausserhalb der Toleranz liegen. Beim herkömmlichen Honen oder dem Innenschleifen muss über einen Mess- Regelkreis die Form durch die Hublage und -länge und das Mass über die Zustellung des Werkzeuges permanent gesteuert werden. Dies erschwert einen stabilen Prozess und ist mit grossem technischem Aufwand und Kosten verbunden. Es gilt auch zu beachten, dass die Unsicherheit einer bearbeitungsnahen Messung, v.a. der Form beachtlich ist.

Jetzt Maschinenfähigkeitsanalyse (MFU) herunterladen:

Wie oben schematisch dargestellt, verläuft der Microcut Honing Prozess stetig und nicht sprunghaft, innerhalb einer Durchmesser-Toleranz von beispielsweise +/-0.001 mm. Die grüne Kurve für den Microcut Honing Prozess zeigt einen kontinuierlichen minimalsten Verschleiss des Werkzeuges und somit eine kleiner werdende Bohrung.

Der Verschleiss des Werkzeuges und somit die Anzahl der Teile in der Durchmesser-Toleranz ist beim Microcut Honing System abhängig vom zu bearbeitenden Material, der Bohrungslänge, dem Aufmass und der Werkzeuggeometrie. Dies kann von < 100 Teilen bis zu mehreren tausend Teilen bei einem Toleranzfenster von 1 µm variieren. Bei einem grösseren Toleranzfenster können es sogar zehntausende Teile sein. Systembedingt ist der Bearbeitungsprozess von Microcut nicht temperatur- sensitiv, d.h. auch grössere Temperaturschwankungen oder das Aufstarten der Produktion haben auf die Masshaltigkeit des Bohrungsdurchmessers praktisch keinen negativen Einfluss.

Durch die „kalte“ mikrospanabhebende Bearbeitung werden beschädigte Randstrukturen (beispielsweise entstanden durch Funkenerosion, Härten) abgetragen und die Bohrungsrandzone zusätzlich verdichtet (Druckeigenspannungen). Die Oberflächenstruktur kann definiert und beliebig oft reproduziert werden, typischerweise wird ein Rauheitswert von Ra 0.1 µm (N3) mit Bearbeitungswerkzeugen mit gebundenem Korn erreicht. In harten Materialien wie Hartmetall kann durch den Einsatz von losem Korn und Spezialwerkzeugen eine spiegelglatte Oberfläche erzeugt werden.

Hier einige wichtige Punkte zusammengefasst:

Microcut Honing System und seine Vorteile bei hydraulischen Steuerventilen

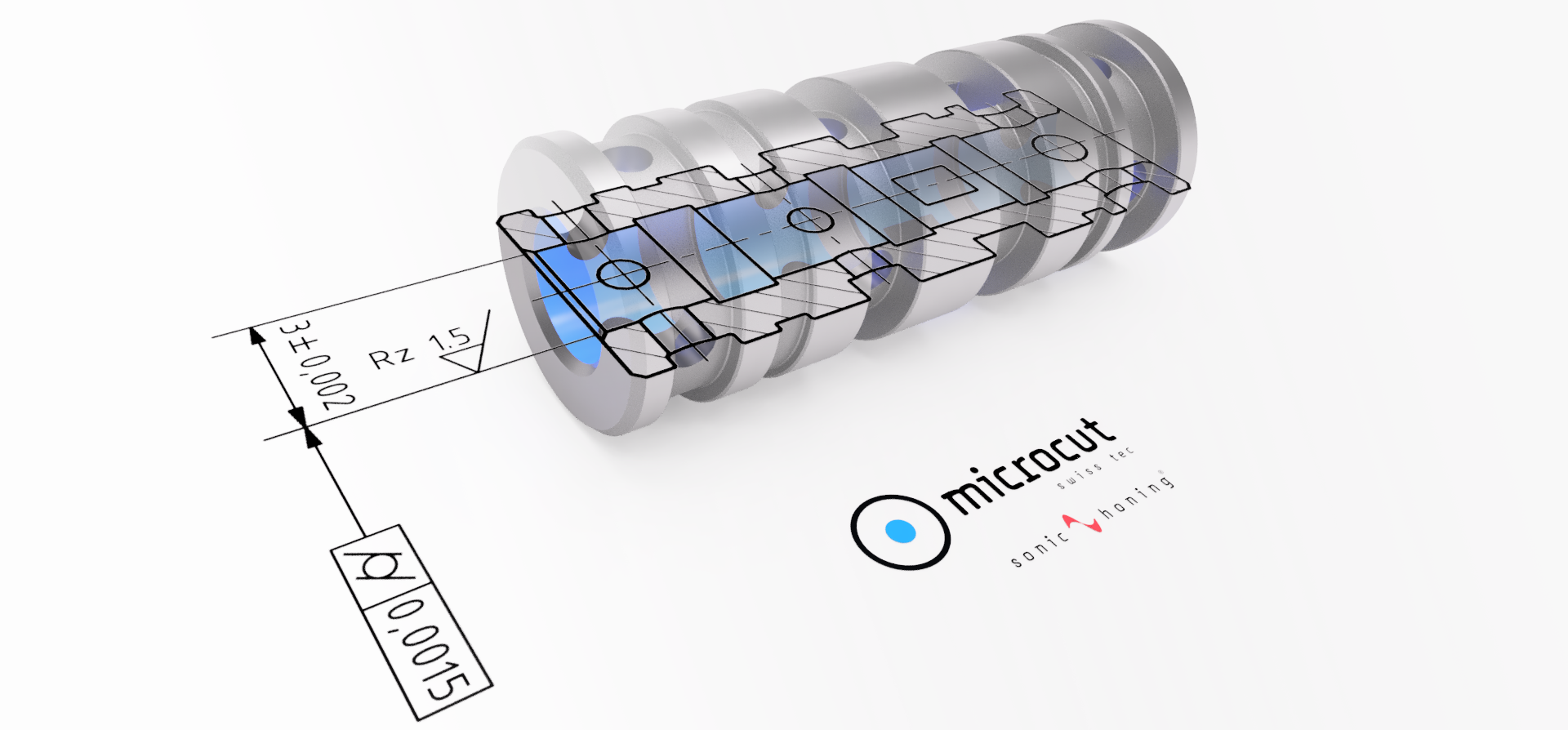

Schieberhülsen mit Querbohrungen haben in diversen Industrien, wie beispielsweise Luftfahrt oder Automobil, sehr hohe Anforderungen an die Zylinderform (Rundheit und Geradheit) der Bohrung und auch an die Oberfläche.

Schieberhülse mit Querbohrungen und höchsten Genauigkeitsanforderungen.

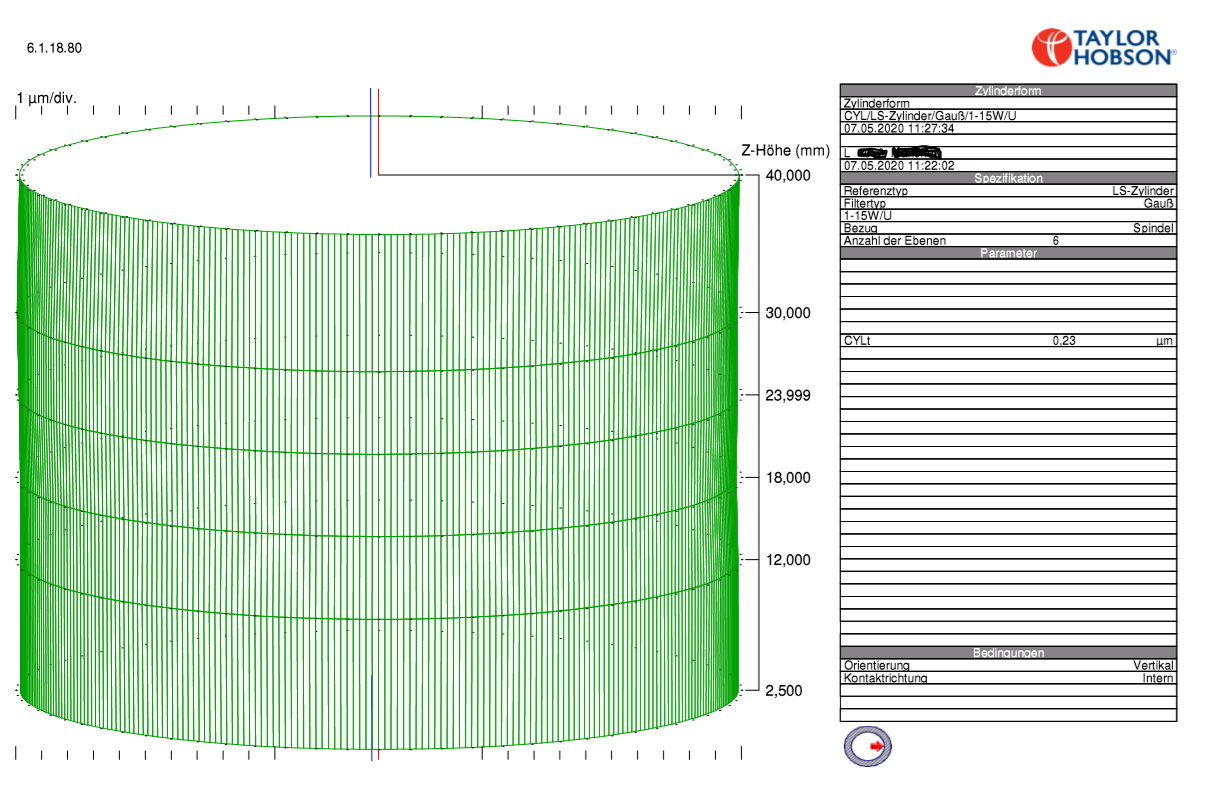

Form einer Schieberhülse mit Querbohrungen: Zylinderform CYLt = 0.23 µm

Da die Microcut Honing Werkzeuge einteilig sind und 350 mm lang beschichtet, liegt das Werkzeug im Umfang der Bohrung und auf der vollen Länge überall an. Dies führt dazu, dass die Bohrung bestmöglich in der Geradheit korrigiert werden kann. Zudem ist der Vorteil auch in der Rundheit sichtbar, da die Flächenpressung zwischen Werkzeug und Bohrungswand sehr homogen verteilt ist. Bei einem Werkzeug beim konventionellen Honen oder Innenschleifen (kurze Honahle oder Schleifstift), welches kürzer als die Bohrungslänge ist, ändern die Kräfte aufgrund der Querbohrung viel stärker, was sich schlussendlich in der Form (insbesondere der Geradheit der Bohrungswand) der gefertigten Bohrung widerspiegelt.

Gratbildung

Bei hydraulischen Steuerkomponenten ist die Gratbildung in den Querbohrungen ein relevantes Thema. Der Entgratungsprozess mit Bürsten ist beschränkt beherrschbar und aufgrund des Bürstenverschleisses kostenintensiv. Das Microcut Honing System generiert im Gegensatz zum konventionellen Honen und Schleifen keinen typischen Flittergrat, sondern einen symmetrischen Mikrograt mit fester Wurzel, welcher in der Regel nicht entfernt werden muss.

Werkstück-Spanntechnik

Bei der Bearbeitung von dünnwandigen Werkstücken (Hülsen) kommt der Werkstück-Spanntechnik und der Kontrolle der Bearbeitungskräfte eine besondere Bedeutung zu. Eine etwaige Deformation des Werkstücks beim Spannen, wirkt sich direkt auf die Form der bearbeiteten Bohrung aus.

Kraftkontrollierter Bearbeitungsprozess

Wird der Vorschub des Werkzeuges nicht kraftkontrolliert gesteuert, besteht die Gefahr, je nach Schnittigkeit des Werkzeuges, das Werkstück während der Bearbeitung aufzudehnen, sodass sich die dünnwandige Hülse beim Ausfahren des Werkzeuges wieder „zusammenzieht“ und somit der Durchmesser der fertig bearbeiteten Bohrung sich nicht genau nach dem Werkzeug abbildet.