Microcut Honing System: Höchste Präzision, einfach beherrschbar

Das spezifisch für kleinere Bohrungen entwickelte Microcut Honing System garantiert Formgenauigkeit, Oberflächengüte und Masshaltigkeit auf höchstem Niveau

Bohrung/Stift Paarung

Eine immer wiederkehrende Problematik im Allgemeinen bei Bohrung/Stift-Paarung oder im Speziellen bei Heisskanalsystemen bei Düse/Nadel ist die Schwierigkeit, die bearbeitete Kleinstbohrung zu vermessen und deshalb den passenden Stift/Nadel zuzuordnen.

Durch die heutigen Herstellverfahren und Bearbeitungsmethoden bei Kleinstbohrungen ergibt sich ein relativ grosses Toleranzfeld des Durchmessers. Dies bedingt ein entsprechend grosses Toleranzfeld bei den Stiften, was letztendlich zu undefiniertem Spiel der jeweiligen Paarung führt.

Bisher wird dieser Paarungsprozess vorwiegend manuell durch mehrfaches Ausprobieren mehrerer Stifte pro Bohrung gemacht. Zudem ist bei erfolgreicher Paarung das eigentliche Mass der Bohrung und die Toleranzen unbekannt.

Seit der Einführung der Microcut Honing Technologie wird ein anderer Weg beschritten, indem die Bohrung aufgrund des präzisen Werkzeugmasses und des stabilen Bearbeitungsprozesses auf ein genau definiertes und immer wieder reproduzierbares Mass bearbeitet wird. Somit sind die genauen Bohrungsmasse bekannt und der Stift kann jeweils entsprechend einfacher produziert werden.

Die Vorteile des Microcut Honing Systems bei der Düse/Nadel Paarung sind:

- Sofort gratfreies Werkstück bei der Inbetriebnahme der Spritzform

- der stabile Bearbeitungsprozess garantiert, dass Bohrungsgeometrie und Durchmessertoleranz hochgenau und immer wiederkehrend reproduzierbar sind

- die Nadeln können alle auf dasselbe Mass produziert werden

- somit entfällt die aufwendige und manuelle Paarungssuche

- das Spiel der Paarungen ist immer gleichbleibend

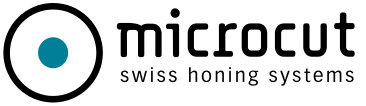

Verschlussdüsen im Heisskanalsystem

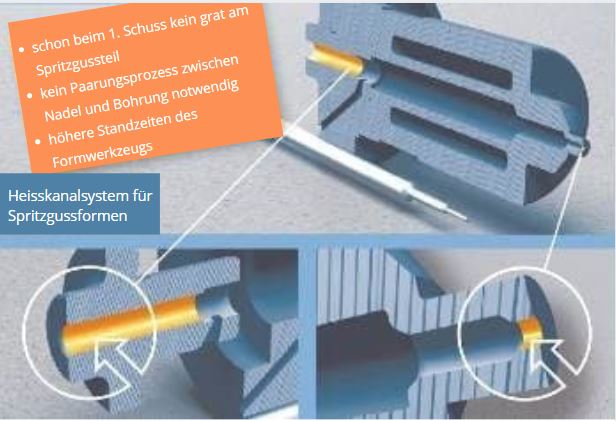

Mit der Microcut Honing Technologie werden alle Bearbeitungsbewegungen und Kraftmessungen durch das Werkzeug bewerkstelligt. Damit können auch kleine, sehr kurze, abgesetzte Bohrungen in relativ großen Einsätzen bearbeitet werden. Die Lage der Bohrung im Werkstück wird dabei nicht verändert.

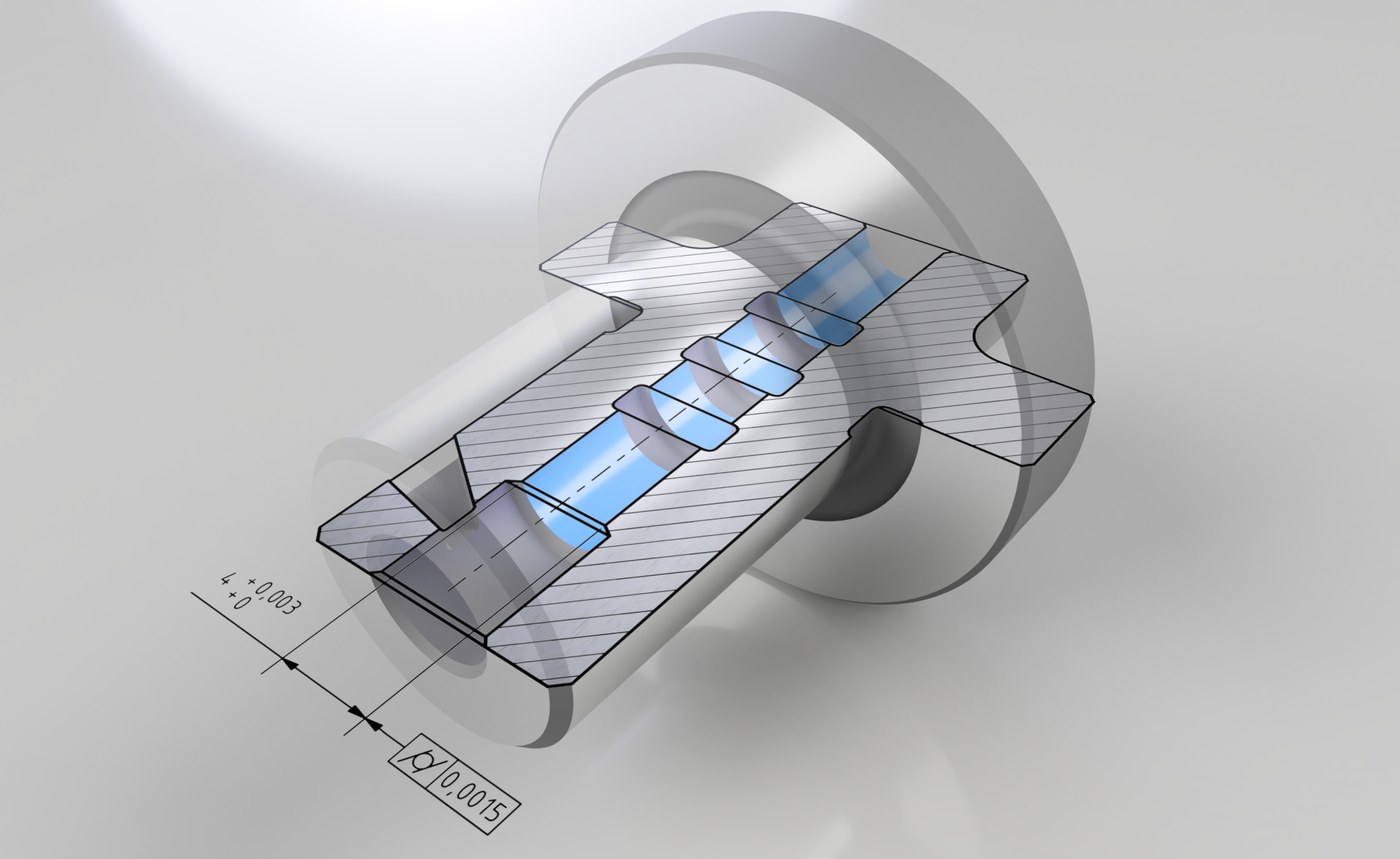

Eine wichtige Anwendung im Spritzwerkzeugbau sind Verschlussdüsen.

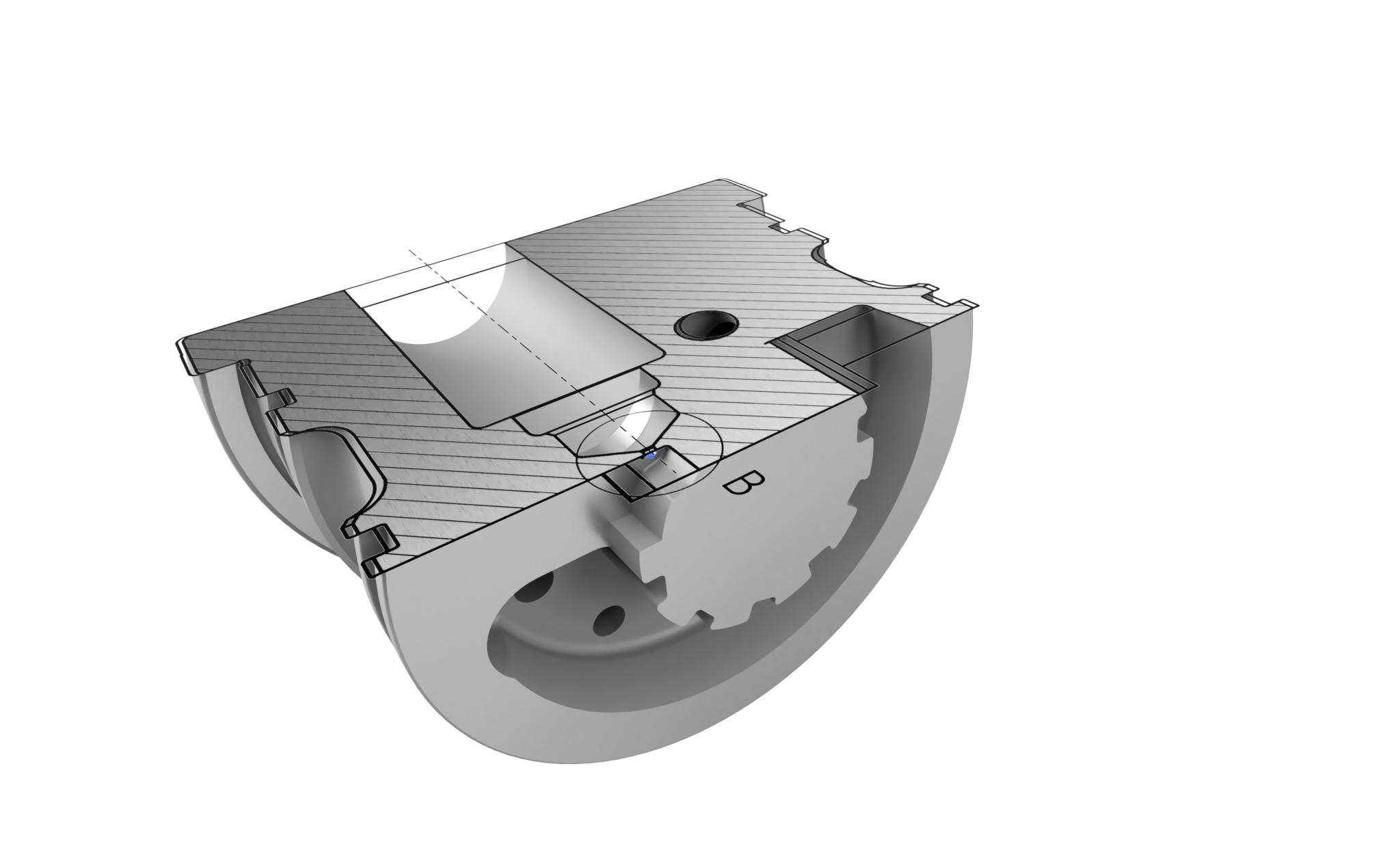

Es ist hierbei wichtig, dass die Nadel sehr exakt dichtet, was eine bestmögliche Form (Rundheit, Zylindrizität), Oberfläche sowie ein exaktes Mass der Bohrung voraussetzt. Dadurch wird eine minimalste Gratbildung am Spritzteil erreicht.

Bild: Heisskanalsystem

Aufgrund der nun geometrisch viel präziseren Bohrung kann der Durchmesser der Nadel genauer definiert werden, was zu einem minimalen Paarungsspiel führt. Dadurch wird die Gratbildung am Spritzteil vom ersten Schuss an vermieden, da kein Material zwischen Bohrungswand und Nadel ist. Langwierige Inbetriebnahmen mit Korrekturen am Werkzeug sind nicht mehr notwendig.

Bild: Nadelverschlussdüse

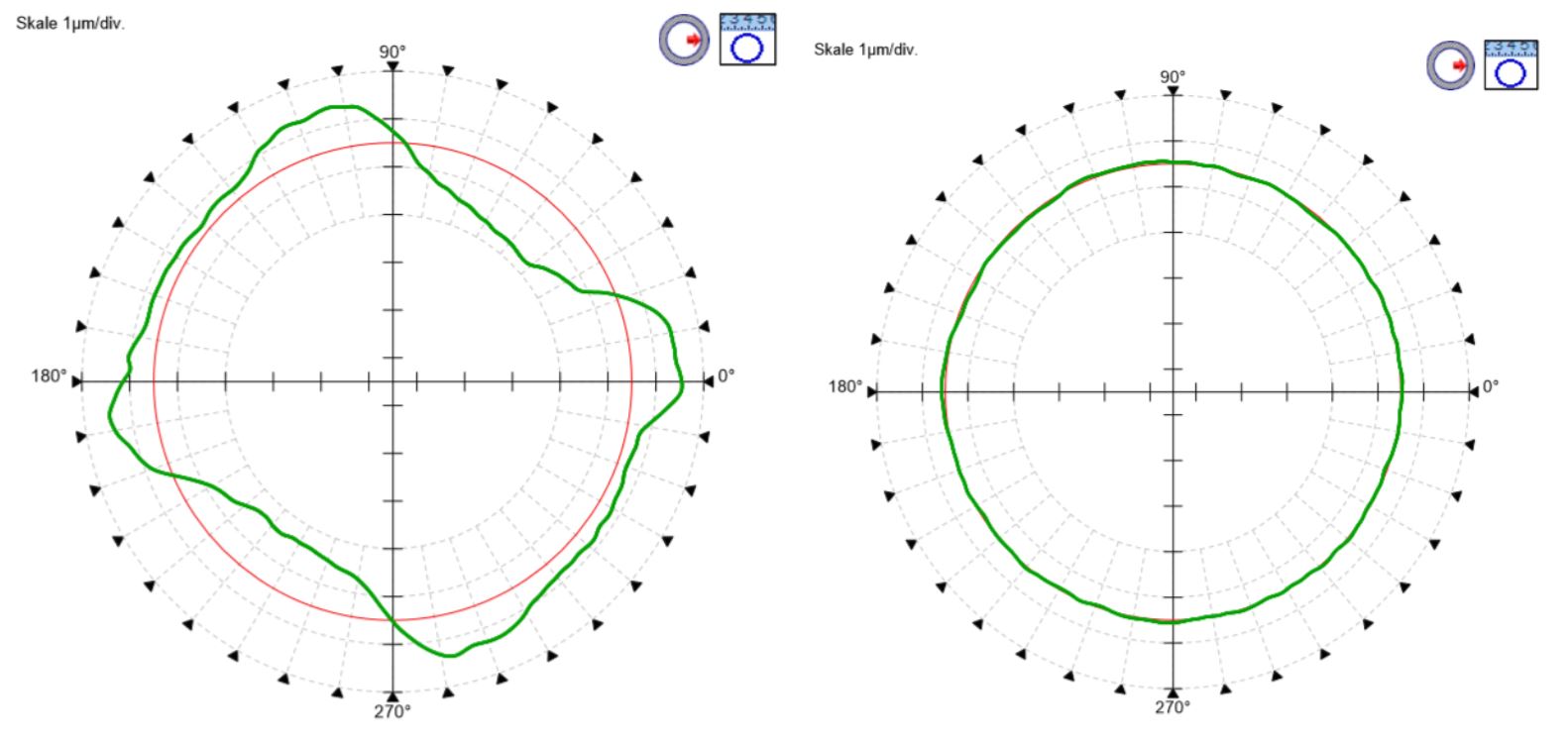

Bild links: Koordinatengeschliffene Bohrung mit Rundheit 2.31 µm

Bild rechts: Nach dem Microcut® Honing Prozess mit Rundheit 0.16 µm

Nadelführungen im Heisskanalsystem

Die Vorteile einer sehr zylindrischen Bohrung mit optimierter Oberfläche zeigen sich vor allem bei Nadelführungen über die Zeit der Produktionsphase: die Heisskanalsysteme können länger auf der Maschine eingesetzt werden, da der Verschleiß an der Nadel und Bohrung viel kleiner ausfällt. Dies führt zu einer höheren Verfügbarkeit von Maschine und Spritzwerkzeug und weniger Unterhaltsarbeiten am Werkzeug.

Bild: Nadelführung

Fazit

Durch den Einsatz der Microcut Honing Technologie können Bohrungen unterhalb von 8 mm im Durchmesser hochpräzise, effizient und somit äusserst wirtschaftlich gefertigt werden. Die Microcut Honing Technologie bietet systembedingte Vorteile auch bei Bohrungen mit Querlöchern oder Freistellungen. Die Anlagen von Microcut sind für alle Seriengrössen konfigurierbar. Trotz des zusätzlichen Bearbeitungsschrittes wird ein eindeutiger Kundennutzen generiert und wird sich durch die erhöhte Performanz des Heisskanalsystem mehrfach auszahlen. Schon heute profitieren Firmen weltweit von diesem Angebot: Sie schicken kleinere bis mittlere Serien ihrer Werkstücke zu uns, damit wir mittels Microcut Honing Technologie die Formgenauigkeit, Masshaltigkeit und Oberflächenrauheit der Bohrung massgeblich verbessern.